Распечатать

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла — определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

A 70-93 HR B 25-100 HR C 20-67 HR

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

Ножовочные полотна, напильники 58 – 64 HRC Зубила, крейцмессели, бородки, кернеры, чертилки 54 – 60 HRC Молотки (боек, носок) 50 – 57 HRC

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

Гаечные ключи с размером зева до 36 мм 45,5 – 51,5 HRC Гаечные ключи с размером зева от 36 мм 40,5 – 46,5 HRC Отвертки крестовые, шлицевые 47 – 52 HRC Плоскогубцы, пассатижи, утконосы 44 – 50 HRC Кусачки, бокорезы, ножницы по металлу 56 – 61 HRC

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

Метчики, плашки 61 – 64 HRC Зенкеры, зенковки, цековки 61 – 65 HRC Сверла по металлу 63 – 69 HRC Сверла с покрытием нитрид-титана до 80 HRC Фрезы из HSS 62 – 66 HRC

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

Болты и винты Гайки Шайбы Классы прочности

8.8

10.9 12.9

8

10

12

Ст. Зак.ст. d<16 мм d>16 мм d<16 мм d>16 мм Твердость по Роквеллу, HRC min 23 23 32 39 11 19 26 29.2 20.3 28.5 max 34 34 39 44 30 36 36 36 23.1 40.8

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

Стопорные кольца до Ø 38 мм 47 – 52 HRC Стопорные кольца Ø 38 -200 мм 44 – 49 HRC Стопорные кольца от Ø 200 мм 41 – 46 HRC Стопорные зубчатые шайбы 43.5 – 47.5 HRB Шайбы пружинные стальные (гровер) 41.5 – 51 HRC Шайбы пружинные бронзовые (гровер) 90 HRB Установочные винты класса прочности 14Н и 22Н 75 – 105 HRB Установочные винты класса прочности 33Н и 45Н 33 – 53 HRC

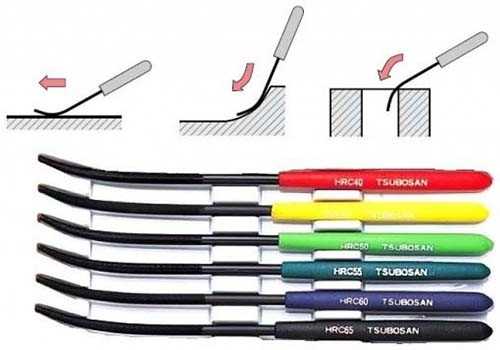

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

Виккерс, HV Бринелль, HB Роквелл, HRB 100 100 52.4 105 105 57.5 110 110 60.9 115 115 64.1 120 120 67.0 125 125 69.8 130 130 72.4 135 135 74.7 140 140 76.6 145 145 78.3 150 150 79.9 155 155 81.4 160 160 82.8 165 165 84.2 170 170 85.6 175 175 87.0 180 180 88.3 185 185 89.5 190 190 90.6 195 195 91.7 200 200 92.8 205 205 93.8 210 210 94.8 215 215 95.7 220 220 96.6 225 225 97.5 230 230 98.4 235 235 99.2 240 240 100

Виккерс, HV Бринелль, HB Роквелл, HRC 245 245 21.2 250 250 22.1 255 255 23.0 260 260 23.9 265 265 24.8 270 270 25.6 275 275 26.4 280 280 27.2 285 285 28.0 290 290 28.8 295 295 29.5 300 300 30.2 310 310 31.6 320 319 33.0 330 328 34.2 340 336 35.3 350 344 36.3 360 352 37.2 370 360 38.1 380 368 38.9 390 376 39.7 400 384 40.5 410 392 41.3 420 400 42.1 430 408 42.9 440 416 43.7 450 425 44.5 460 434 45.3 470 443 46.1 490 — 47.5 500 — 48.2 520 — 49.6 540 — 50.8 560 — 52.0 580 — 53.1 600 — 54.2 620 — 55.4 640 — 56.5 660 — 57.5 680 — 58.4 700 — 59.3 720 — 60.2 740 — 61.1 760 — 62.0 780 — 62.8 800 — 63.6 820 — 64.3 840 — 65.1 860 — 65.8 880 — 66.4 900 — 67.0 1114 — 69.0 1120 — 72.0

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Соотношение твердости по Роквеллу и Бринеллю различных изделий.