Самый популярный строительный материал прошлого, древесина, имеет набор существенных недостатков. Прежде всего, дерево реагирует на смену условий окружающей среды изменением размеров. К тому же, оно подвержено воздействию вредителей. К счастью, был найден способ сохранить и усилить полезные качества, снизив до минимума недостатки. Так появилась термодревесина, о выборе, породах и методе создания которой и пойдет речь.

Что такое термодревесина?

Если упростить, то термодревесина – это высушенное при высоких температурах дерево. Условия обработки, её длительность и температура могут отличаться. Что-то подобное делали с деревом даже наши древние предки, когда обрабатывали его горячей водой, чтобы сделать лук. Что-то типа термодревесины много столетий назад использовалось и в кораблестроении. Ранее дерево варили в кипятке и масле, обжигали кипятком, вымачивали.

В ХХ веке на первое место вышло химически модифицированное дерево, но вскоре стало понятно, что оно несёт вред не только для здоровья человека, но и для окружающей среды. Такой материал, кстати, с 2004 года нельзя использовать в большинстве сфер.

Первые научные разработки, касающиеся термодерева, появились только в 1937. Технологию термообработки изучали немцы Штамм и Хансен. В 1970 году во Франции попробовали обработать дерево в барокамере, наполненной азотом. Вышел феноменальный материал, однако промышленность в то время им не заинтересовалась. Популярность к термодереву пришла позже, в 90-е годы, когда пришла «мода» на экологичность.

Как делают термодревесину?

Термодревесину называют еще термодеревом или термомодифицированной древесиной. Технологии производства в разных странах могут несколько отличаться, но все сводится к темогидролизу древесины при высокой температуре (150-2400С) в инертной среде, так как присутствие кислорода может послужить причиной воспламенения.

Термообработка может проводится в один этап или быть многоступенчатой. Так как наличие кислорода опасно, камеру заполняют водяным паром. Альтернатива – заполнение ее азотом, таким образом производят древесину наивысшего качества.

Температура газа может быть разной, от этого зависят свойства термодерева:

- до 1900С – первый класс, свойства улучшаются незначительно, оттенок изменяется немного, такое дерево используют в тех же случаях, что и обычное дерево. Главное преимущество — привлекательный цвет;

- до 2100С – второй класс, такая древесина хорошо сопротивляется гниению, получает заметно более темный оттенок;

- до 2400С – третий класс, древесина отличается темным оттенком, максимальной прочностью, плотностью, устойчивостью к гниению. Используется для внешней отделки, в качестве напольного покрытия на балконах, террасах, верандах, как материал для садовых дорожек — там, где требуется максимальная устойчивость.

Что же происходит в структуре дерева? Разлагаются полисахариды, провоцирующие процесс гниения, и гемицеллюлоза, а также испаряются деготь, смола и восковые соединения. Такие химические изменения позволяют делать древесину более стойкой к влаге, более прочной и стабильной, да и эстетические качества улучшаются. Такое дерево абсолютно экологично и безопасно, потому может быть использовано в любой сфере.

В зависимости от условий, в которых будет обрабатываться дерево, из одной и той же породы можно получить материал с различным оттенком, что значительно расширяет возможности применения.

Что же касается особенностей технологии производства термодерева, то в разных странах есть отличия, например:

- Thermowood – финская технология, предполагает обработку древесинs при температуре 180-2300С в паровоздушной камере;

- Bois Perdure – французская технология, которая предполагает несколько последовательных операций по сушке дерева естественной влажности при высоких температурах, после чего материал охлаждается в атмосфере водяного пара и газов, которые выделяет древесина;

- Retification – французская технология, где водяной пар заменяется на азот. Температура в камере достигает 200-2600С, процесс занимает порядка 7-16 часов;

- PLATO – финская технология, при которой древесина циклично подвергается обработке высокой температурой и давлением. Температура поднимается до высоких значений, чтобы произошла термомодификация, затем древесину помещают в воду при температуре 150-1800С и давлении до 1,6 мПа, затем происходит охлаждение и сушка, а потом – снова разогрев, и снова сушка, и так около 20 часов;

- Oil Heat – немецкая технология, когда дерево обрабатывают горячим маслом.

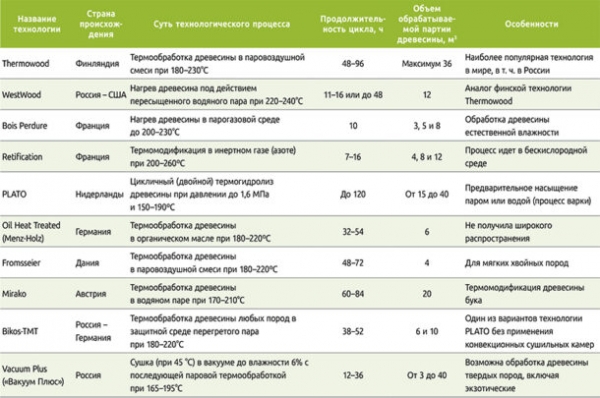

Некоторые другие технологии представлены в сводной таблице ниже.

Тонирование и окрашивание

Готовое термодерево получается не только устойчивым к негативным факторам окружающей среды, но и очень красивым. Чтобы подчеркнуть уникальный цвет и текстуру, принимаются две техники финишной обработки древесины – окрашивание и тонирование.

При окрашивании слой краски наносят достаточно тонко, чтобы не скрыть, а только подчеркнуть рисунок дерева или добавить какой-то оттенок. Краска также служит и дополнительной защитой.

Тонирование проводят даже чаще. Для этого используют лазурь – материfл на основе натуральных масел и очищенного скипидара. В итоге получается практически прозрачное покрытие, которое подчеркивает структуру и защищает дерево. Как правило, тонирование проходит в несколько слоев.

Термодревесина: плюсы и минусы

Исходя из описания технологии производства, нетрудно догадаться, что материал обладает рядом уникальных преимуществ. Перечислим основные достоинства термодерева:

- влагостойкость – термодревесина плохо впитывает влагу, а ее содержание внутри материала минимально;

- стабильность размера, т.е. при изменении влажности и температуры древесина будет оставаться неизменной. Термообработка позволяет полностью избавиться от одного и главных недостатков натурального дерева. В термодереве влажность всего 3-5%, сам материал меньше впитывает влагу, что и обеспечивает стабильность. Появление трещин вовсе исключено, следы от ударов практически не остаются;

- устойчивость к осадкам и другим капризам погоды за счет низкой гигроскопичности. Даже при погружении в воду термодерево не впитает много влаги – максимум 8%;

- повышенная прочность, плотность и твердость – за счет минимальной влажности, причем изначально мягкие сорта приобретают достаточную прочность

- биостойкость, ведь при термообработке распадаются полисахариды – пища для вредителей;

- низкая теплопроводность – на 20-25% ниже, чем у обычного дерева, что достигается отсутствием в структуре воды, а влажность усиливает теплопроводность материала. В доме из такого дерева получится хорошо сэкономить на отоплении

- вес термодерева на 5-10% ниже, чем у натурального, потому при строительстве дома можно будет немного сэкономить на фундаменте;

- более высокая пожарная устойчивость – в сравнении с обычным деревом. Для возгорания термодерева необходима температура на 60-80 градусов выше;

- экологичность – термодерево так же безопасно для человека, как и натуральное;

- долговечность как следствие всех перечисленных преимуществ;

- эстетичность, ведь термообработка подчеркивает структуру дерева, а многие недорогие породы способна облагородить так, что они напоминают ценное дерево.

Список преимуществ впечатляет, но есть у термодерева и недостатки:

- высокая стоимость, но если принять во внимание долговечность, отсутствие расходов на уход и экономию на отоплении, то материал можно назвать выгодным приобретением в долгосрочной перспективе;

- повышенная хрупкость, так как в результате снижения влажности и изменения структуры дерева теряется его упругость;

- не окрашенная древесина со временем сереет под действом солнца, что свойственно и натуральному дереву. Выход – наносить защитные составы (краска, масло, грунт).

Породы термодерева

Термообработка позволяет сохранить и усилить ценные качества дерева, причем для разных пород эти качества, естественно, могут отличаться. Выбор породы термодерева должен строиться на тех же основаниях, на которых вы выбираете породу обычного дерева. Есть породы, которые переносят термомодификацию хуже других, потому рассмотрим самые популярные породы термодерева и их свойства:

- термоясень – очень популярный материал, оптимален для бытового и коммерческого назначения, отличается золотисто-коричневой поверхностью. Ясень отлично переносит термомодификацию, становится очень прочным;

- термососна – материал светло-коричневого оттенка с отличными показателями прочности и износостойкости;

- термобереза – прочная и износостойкая, с невероятно красивой текстурой почти без годовых колец, которая после температурной обработки становится еще лучше;

- термоорех – по цвету светло-коричневого до темно-шоколадного, с отличными показателями влагостойкости и прочности;

- термобук после обработки становится почти не отличим по цвету от дуба. На эксплуатационных качествах термомодификация также сказывается хорошо;

- термокедр – древесина с роскошным рисунком и желто-коричневым цветом, после термообработки становится хорошим вариантом для постоянного активного использования;

- термодуб – неоднозначный материал, многие производители не любят работать с древесиной дуба, так как для хорошего результата необходимо учесть массу нюансов. Если все сделать правильно, получится получить износостойкий и не боящийся никаких царапин материал;

- термолипа – хорошо переносит механические воздействия, перепады температуры и влажности, отличается насыщенным оттенком;

- термоклен широко используют для внутренней отделки, сочетает в себе отличные эксплуатационные и декоративные качества.

Не переносят термообработку только породы с высоким содержанием смол. Последние под действием высоких температур закипают и приводят к растрескиванию и расслаиванию дерева.

Где используют термодерево?

Термодревесина – практически универсальный материал, его можно использовать везде, где применяют обычное дерево, и даже там, где его применение считается не рекомендованным. Естественно, термомодифицированное дерево отлично подходит для внешней отделки, но может использоваться и в других целях.

Термодерево находит применение в следующих сферах:

- отделка домов, коттеджей. Такой фасад будет годами сохранять первоначальный внешний облик;

- отделка бань и саун, зон около бассейна;

- напольное покрытие (как в помещении, так и на открытых террасах, верандах, в беседках);

- организация садовых дорожек;

- сооружение лестниц;

- производство окон и дверей;

- организация ограждений;

- изготовление предметов декора, элементов мебели и даже музыкальных инструментов.

Производители термодерева

Изначально производство термодерева началось именно в европейских странах, потому опыт там накоплен значительный. В последние годы производства термомодифицированного дерева широко развивается и в России. Отметим крупнейших производителей, чья продукция представлена на нашем рынке:

- Lunawood – известный финский производитель, который особое внимание уделяет выбору сырья. Обработку проводят при температуре до 2120С в течение 110 часов, влажность в готовом продукте 4-7%. Дерево компании используется для отделки фасадов, создания напольного покрытия, солнечных экранов;

- Bikos – один из самых крупных отечественных производителей, получил знак качества TMT. Производство находится Смоленской области. Делают термодерево из любых пород ( в т.ч. ясень, граб, сосна, береза, дуб, липа, осина), подходящих для термомодификации. Из древесины делают террасную доску, паркет, фасадную доску, декоративные 3D-панели, садовый паркет, мебельный щит и не только;

- Лестремо – производит половую доску, дэкинг, террасную и фасадную доски из практически любой породы дерева. На производстве используется немецкое оборудование и запатентованная в Германии технология производства;

- «РусВуд» — отечественное предприятие, оснащено итальянскими термокамерами. На производстве используют сосну, ясень и березу. Из древесины делают фасадную и террасную доску, садовый паркет, половую доску, бруски и рейки;

- Termowood – отечественная компания, специализируется на термической обработке пихты и ясеня. Из них делают фасадную и террасную доску, вагонку и паркет.

Уход за термодеревом

Термодревесина требует минимального ухода. Ранее уже было сказано, что под действием ультрафиолетовых лучей выгорает верхний тонкий слой (0,5-1 мм), так как распадается лигнин. Чтобы материал прослужил дольше, изредка лучше наносить на него защитное масло.

Перед нанесением доска очищается – водой или специальными средствами. После этого наносят масло. Такая обработка проводится раз в 5-7 лет для материала на солнечной стороне, и раз в 10-15 лет для теневой стороны.