В настоящее время для устройства качественных и недорогих систем водоснабжения и канализации используются полиэтиленовые (ПЭ) трубы. Эти изделия уверенно вытесняют металлические, асбоцементные и прочие аналоги. Регламентирует производство полиэтиленовых труб ГОСТ 18599 2001. В этом нормативном документе также содержатся технические нормы и требования, предъявляемые к конечному продукту.

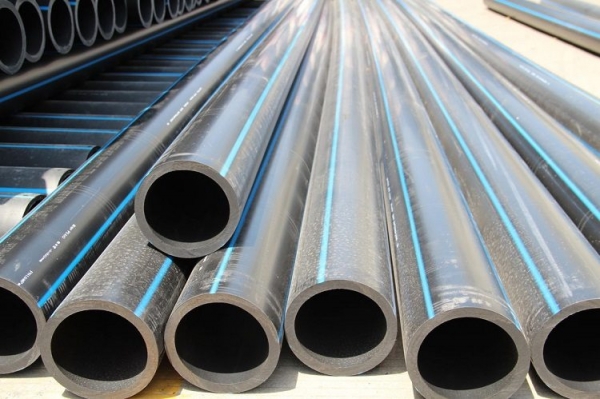

Трубы из полиэтилена во многих случаях становятся отличной заменой тяжелым металлическим изделиям

Особенности труб из полиэтилена

Всем полимерным трубам присущи общие технические и эксплуатационные характеристики. Однако, несмотря на это, отдельные виды продукции данного типа имеют свои особенности. К отличительным свойствам ПЭ изделий можно отнести: гарантийный срок эксплуатации полиэтиленовой трубы ГОСТ 18599 2001 составляет 50 лет и улучшение со временем свойств по транспортировке рабочей среды.

Пропускная способность полиэтиленового трубопровода возрастает по двум основным причинам:

- Граничный слой полимера со временем набухает. В результате этого возникает специфический эффект поверхностной эластичности, благодаря которому снижается сопротивление движению, и улучшаются условия обтекания стенок труб.

- Коррозионное зарастание металлической трубы приводит к уменьшению её внутреннего диаметра. Вместе с тем, из-за характерного полиэтилену свойства ползучести, проходное сечение изделия, произведённого из этого материала, в процессе эксплуатации увеличивается не в ущерб его работоспособности. В цифрах увеличение выглядит так: порядка 10% в течение первых 10 лет и около 3% на протяжении всего срока службы трубопровода.

Широкий диапазон рабочих температур — еще одно важное достоинство. Полиэтиленовая труба, соответствующая требованиям ГОСТ 18599 2001, не теряет свои эксплуатационные характеристики при значительной отрицательной температуре (-70˚С) и сохраняет прочность при +60˚С. При превышении этой отметки, прочность ПЭ снижается, и он утрачивает способность выдерживать высокое давление.

Устойчивость к высокому давлению и низким температурам позволяет применять полиэтиленовые трубы для прокладки подземных сетей без какой-либо изоляции

Коэффициент снижения значения данного параметра изготовленных из полиэтилена труб в зависимости от температуры рабочей среды представлен в таблице №1.

Таблица 1

| Температура жидкости, ˚С | Коэффициент снижения давления, Ct. | ||

| ПЭ 100, ПЭ 80 | ПЭ 63 | ПЭ 32 | |

| 36-40 | 0,74 | 0,62 | 0,3 |

| 31-35 | 0,8 | 0,72 | 0,47 |

| 26-30 | 0,87 | 0,81 | 0,65 |

| 21-25 | 0,93 | 0,9 | 0,82 |

| Менее 20 | 1,0 | 1,0 | 1,0 |

Эластичность труб, помимо удобства монтажа, положительно сказывается на транспортировке данных изделий. Доставлять потребителю трубы, диаметр которых не больше 160 мм, допускается бухтами длиной более 200 метров. Разрезать их можно обычной ножовкой. Инженерные сети собираются из таких труб с помощью специальных муфт, фитингов и прочих деталей.

Важно! Воздействие прямых солнечных лучей вызывает старение полиэтилена. Поэтому в наружных коммуникациях использовать следует трубы из полимера, стабилизированного сажей.

Государственные стандарты и их требования

Технические характеристики полиэтиленовых труб регламентируются нижеперечисленными нормативными документами:

- ГОСТ 18599 2001. В нём содержатся требования к напорным ПЭ трубам, используемым для транспортировки воды (включая хозяйственно-питьевое водоснабжение) с температурой 0≤Т≤40 ºС. Действие данного ГОСТа не распространяется на трубную полимерную продукцию, предназначенную для перемещения горючих газов и для выполнения электромонтажных работ.

- ГОСТ 22689 89 описывает характеристики труб и фасонные детали к ним, изготовленных из ПВД и ПНД (эти аббревиатуры обозначают, соответственно, полиэтилен высокого и низкого давления). Под действие данного стандарта подпадают лишь те изделия, которые используются в системах внутренней канализации сооружений с максимальной постоянной температурой стоков +60 градусов и кратковременной (до 1 мин.) +95 ˚С.

Трубы с толстыми стенками и с большим диаметром не сворачиваются в бухты, а поставляются только прямыми отрезками стандартной длины

Текучесть расплава, определяемая из материала готового изделия, должна быть не больше 2г/10 мин. Поверхность труб должна быть гладкой и ровной. На наружной поверхности допускается наличие следов размером не более 0,5 мм от калибрующего и формирующего инструмента. Свёртывать в бухты трубы данного типа нельзя. ГОСТ 22689 89 не регламентирует отклонение от прямолинейности.

После прогрева труб изменение их размеров в продольном направлении не должно превышать 3%. Эти изделия не должны растрескиваться в 20-ти процентном растворе вспомогательного вещества ОП-10, указанного в ГОСТ 8433 81, в течение 24 часов после нагрева до 80±3 градусов. Соединение труб ПЭ ГОСТ 18599 2001 с фасонными частями будет признано герметичным, если успешно пройдёт испытание внутренним гидростатическим давлением 1 кгс/м2 (0,1 МПа) при температуре +15 ±10 градусов. Трубы, а также фасонные детали необходимо производить из расплава ПНД с показателем текучести, определяемым ГОСТ 16338. Если в качестве сырья выступает ПВД, то значение этого параметра регламентирует ГОСТ 16337. В обобщенном виде диапазон значений показателя текучести такой: 0,25≥ ПТ ≥1,5. Единица измерения – г/10 мин.

ГОСТ Р 50838 от 1995 года предусматривает производство полиэтиленовых газопроводных труб в бухтах, прямых отрезках и на катушках. Но с одним уточнением: изделия с диаметром 225 и 200 мм выпускаются исключительно в отрезках, длина которых может колебаться в диапазоне 5 ≤L≤24 метров с кратностью шага соседних значений 0,5 м. Допустимое отклонение длины от номинала — не более 1 процента.

На заметку! В одной партии ГОСТ 18599 2001 допускает наличие труб длиной 5 3 ≤L ≤ 5 метров как минимум 5% от общего объёма.

В отношении изготовления бухтами и на катушках, показатель предельного отклонения выглядят следующим образом:

- длина труб до 500 мм – не более 3 процентов;

- длина труб от 500 мм – не более 1,5 процента.

Длина труб, поставляемых в бухтах, может отличаться от стандартной по согласованию с заказчиком

Производство полиэтиленовой трубной продукции другой длины и с иными предельными отклонениями допускается только по согласованию с заказчиком. Показатель минимальной длительной прочности зависит от типа изделия и используется при расчёте рабочего давления трубопровода. Его обозначение содержит 3 латинские буквы MRS, за которыми следуют числа. Полиэтилену марки ПЭ 100 соответствует маркировка MRS 10,0 МПа, ПЭ 80 — MRS 8,0 МПа и ПЭ 63 — MRS 6,3 МПа.

Отличия марок

Впервые для производства полимерных труб был использован ПЭ 63. Его достаточно высокая кратковременная прочность не в состоянии нивелировать низкую стойкость к растрескиванию. Кроме того, при длительной эксплуатации прочностные свойства материала существенно снижаются. Поэтому в настоящее время производство труб напорных из ПЭ 63 по ГОСТ 18599 2001 резко сократилось. Сегодня у потребителей в почёте изделия из ПЭ 80 и 100, причём последние наиболее востребованы. Обусловлено это следующими факторами:

- Более высокая, чем у ПЭ 80 плотность позволяет выпускать трубы с меньшей толщиной стенки, не в ущерб способности выдерживать заданное рабочее давление.

- Пропускная способность на 20 процентов выше, а потери давления на 30 процентов меньше, чем в трубе из ПЭ 80, имеющей тот же номинальный диаметр.

- Вес одного погонного метра на 20% меньше, чем у трубы из ПЭ 80, выдерживающей такое же давление. Этот фактор обеспечивает снижение затрат на перевозку и монтаж трубопроводов.

- Показатели стойкости к быстрому и медленному растрескиванию в несколько раз превосходят эти характеристики аналогичной продукции из ПЭ 80.

- Более высокая морозоустойчивость и стойкость к различным механическим повреждениям выгодно отличает трубы ПЭ 100.

- При производстве труб большого сечения из ПЭ 100 фиксируется значительное снижение материалоёмкости за счёт уменьшения наружного диаметра без потерь пропускной способности.

- Из ПЭ 80 производятся в основном трубы малого диаметра.

Трубы повышенной прочности изготавливаются из полиэтилена марки ПЭ 100

Преимущества перед стальными трубами

Как было сказано выше, полиэтиленовая труба гарантированно прослужит не менее 50 лет. Такой срок эксплуатации возможен благодаря следующим свойствам ПЭ/труб:

- отсутствие необходимости в катодной защите, ввиду чего данные изделия практически не требуют обслуживания;

- высокая химическая и коррозионная стойкость. Трубы из полиэтилена не боятся контакта с агрессивной средой;

- возможность образования на внутренней поверхности накипи исключена;

- низкая теплопроводность снижает уровень тепловых потерь и уменьшает образование на внешней поверхности конденсата;

- даже если находящаяся в полиэтиленовом трубопроводе жидкость замёрзнет, он не разрушится. Труба просто расширится, а после оттаивания рабочей среды приобретёт прежний размер;

- низкий модуль упругости снижает опасность гидроударов;

- сварные швы соединений сохраняют свою надёжность на протяжении всего срока эксплуатации полиэтиленовых труб (ГОСТ 18599 2001);

- стыковая сварка проще, требует меньше времени и значительно дешевле;

- возможен многократный повторный монтаж;

- полиэтиленовая труба – надёжный щит от бактерий и микроорганизмов. Строительство и реконструкция инженерных сетей с использованием трубной продукции данного типа обходится дешевле на 40 % в сравнении с традиционными способами.

Важно! Полиэтиленовые трубы весят в 5-7 раз меньше, чем стальные. Поэтому необходимые при их монтаже небольшие перемещения выполняются без применения грузоподъёмных механизмов.

Одним из главных преимуществ ПЭ-труб является легкость их монтажа как в быту, так и промышленности

Показатель SDR полиэтиленовых труб

Приобретая такие изделия, особое внимание уделите нанесённой на них маркировке. Она содержит следующие данные о конкретной трубе:

- информацию о предприятии-производителе;

- ГОСТы, в соответствии с требованиями которых она изготавливалась;

- марку полиэтилена, например, ПЭ 100;

- толщину материала стенок изделия и его диаметр;

- аббревиатуру SDR, за которой следует некий индекс. Это – прочностной показатель, предоставляющий наиболее точную информацию о возможностях трубных изделий

Аббревиатура SDR происходит от английского термина Standard Dimension Ratio, который в русском переводе звучит так: Стандартный Размерный Коэффициент. Его значение вычисляется путём деления наружного диаметра на толщину стенки полиэтиленовой трубы ГОСТ 18599 2001.

SDR = Внешний диаметр/Толщина стенки.

Простой анализ этой формулы говорит, что изделия с меньшим индексом SDR имеют более толстые стенки, и, наоборот, тонкостенной трубе соответствует большее значение этого индекса. Отличия по «классам давления» подобных изделий в зависимости от SDR представлены в таблице №2.

Таблица 2

| SDR 41 | SDR 33 | SDR

26 |

SDR

21 |

SDR

17,6 |

SDR

17 |

SDR

13,6 |

SDR

11 |

SDR

9 |

SDR

7,4 |

SDR

6 |

| 4 атм. | 4 атм. | 5 атм. | 6 атм. | 7 атм. | 8 атм. | 10 атм. | 12 атм. | 16 атм. | 20 атм. | 25 атм. |

В целом, данный показатель наряду с толщиной слоя полиэтилена указывает какой уровень нагрузки или давления (внутреннего и внешнего) способна выдержать труба из полиэтилена ГОСТ 18599 2001.

Напорные сети требуют применения труб с показателем SDR 6-9

Этот стандартный размерный коэффициент рекомендуется использовать при выяснении пригодности трубы для реализации конкретной системы – безнапорной и напорной, а именно:

- трубы с SDR 6-9 помимо подачи воды подходят для обустройства напорных коллекторов канализации и даже газопроводов;

- изделия, индексированные от 11 до 17,могут использоваться для создания слабонапорных водопроводных, а также оросительных систем;

- полиэтиленовая трубная продукция с показателями SDR 21-26 может служить для организации слабонапорного внутридомового водообеспечения многоэтажных зданий. А, например, трубы ПЭ 100 с SDR 26 нашли применение в пищевой промышленности: по ним транспортируется сок, молоко, пиво или вино;

- трубы с SDR 26-41 применяются для самотёчных (безнапорных) канализационных отводов.

Важно! Учёт марки полиэтилена – одно из самых главных условий правильного выбора изготовленных из него труб. Даже при одинаковых SDR, изделие, в маркировке которого присутствует большее число, например, ПЭ 100, а не ПЭ 80, будет устойчивее к различным механическим воздействиям.

Ниже приведены несколько примеров, касающихся использования труб марки ПЭ 80.

- Трубы ПЭ 80 с SDR 21 характеризуются малой прочностью на внутренний напор и на сдавливание. Поэтому не рекомендуется их использовать для устройства газопровода, закапывания в землю и для напорных систем.

- Изделия ПЭ 80 с индексом SDR 17 рекомендуются для обустройства водопроводных систем малоэтажных зданий. Для этого их уровень прочности вполне достаточен. А сэкономить на монтаже позволит малый вес и небольшая стоимость.

- Труба ПЭ 80 с показателем SDR 13,6 очень прочная и может применяться для постройки долгосрочной системы водоснабжения.

Труба с невысоким показателем прочности годится для использования только в сетях со слабым давлением, например, в системе полива дачного участка

ПНД трубы

Основные нормативы для труб, изготавливаемых из полиэтилена низкого давления, описаны в ГОСТе 18599 2001.

Технологии изготовления. Согласно этому нормативному документу для производства данной продукции необходимо использовать не любой полиэтилен, а лишь полученный в ходе реакции полимеризации под низким давлением. Его производство выполняется в специальных камерах, в которых поддерживается постоянное значение этого параметра в диапазоне атмосфер. Характерной особенностью процесса изготовления является ещё и стабилизация температуры около отметки 150˚С, а не только контроль постоянства давления.

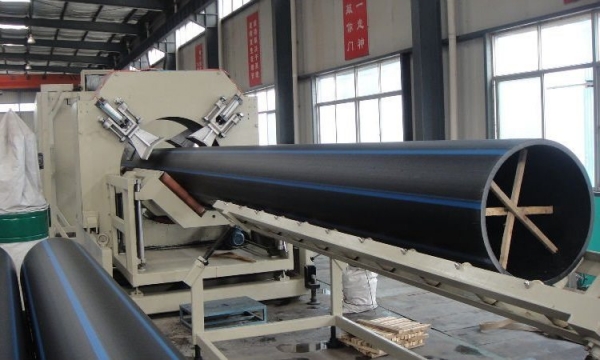

Сегодня применяются два способа производства ПНД трубы ГОСТ 18599 2001:

- Технология литья во вращающуюся форму. Трубчатая конфигурация получается за счёт распределения расплавленного полимера под действием центробежной силы – он липнет к поверхности стенок литейной формы.

- Экструзия. Изделие производится путём выдавливания из расплавленных гранул. Трубчатую структуру в этом случае формирует головка экструдера: сквозь неё шнековый пресс выталкивает перегретый полимер. Этот процесс проще литья. Однако в первом случае габариты труб ПНД ГОСТ 18599 2001 получаются более точными и с минимальными отклонениями от овальности.

Что же касается весовых характеристик, то их численное значение не зависит от технологии изготовления. Это обусловлено абсолютным соответствием размеров конечного продукта цифрам, указанным в ГОСТе 18599 2001. Ведь удельный вес сырья в любом случае одинаков.

Большинство труб ПНД производится экструзионным методом

Чтобы получить представление о массе труб ПНД в зависимости от диаметра и индекса SDR, ознакомьтесь с данными представленными в таблице №3.

Таблица 3

| Диаметр, миллиметры | SDR 26 | SDR 21 | SDR 17, 6 | SDR 17 | SDR 13,6 | SDR 11 |

| 630 | 46 | 56,50 | 66,60 | 69,60 | 84,80 | 103,0 |

| 560 | 36,30 | 44,80 | 52,60 | 55,0 | 67,10 | 81,0 |

| 500 | 29,0 | 35,80 | 42,0 | 43,90 | 53,50 | 64,70 |

| 450 | 23,50 | 29,0 | 34,0 | 35,50 | 43,30 | 52,40 |

| 400 | 18,60 | 22,90 | 26,90 | 28,0 | 34,20 | 41,40 |

| 355 | 14,60 | 18,0 | 21,20 | 22,20 | 27,0 | 32,60 |

| 315 | 11,06 | 14,2 | 16,70 | 17,4 | 21,30 | 25,70 |

| 280 | 9,09 | 11,30 | 13,20 | 13,80 | 16,80 | 20,30 |

| 250 | 7,29 | 8,92 | 10,6 | 11 | 13,4 | 16,2 |

| 225 | 5,880 | 7,290 | 8,550 | 8,940 | 10,90 | 13,20 |

| 200 | 4,680 | 5,770 | 6,780 | 7,040 | 8,560 | 10,40 |

| 180 | 3,780 | 4.660 | 5,470 | 5,710 | 6,980 | 8,430 |

| 160 | 3,03 | 3,710 | 4,35 | 4,510 | 5,5 | 6,670 |

| 140 | 2,31 | 2,8 | 3,35 | 3,5 | 4,22 | 5,1 |

| 125 | 1,83 | 2,3 | 2,66 | 2.8 | 3,37 | 4,1 |

| 110 | 1,42 | 1,8 | 2,1 | 2,16 | 2,6 | 3,14 |

| 90 | 0,969 | 1,2 | 1,4 | 1,5 | 1,8 | 2,12 |

| 75 | 0,668 | 0,82 | 0,97 | 1,01 | 1,230 | 1,46 |

| 63 | 0,488 | 0,573 | 0,682 | 0,72 | 0.87 | 1,05 |

| 50 | 0,308 | 0,37 | 0,44 | 0,449 | 0,55 | 0,663 |

| 40 | — | 0,24 | 0,281 | 0,293 | 0,353 | 0,43 |

| 32 | — | — | — | 0,193 | 0,228 | 0,277 |

| 25 | — | — | — | — | 0,147 | 0,168 |

| 20 | — | — | — | — | — | 0,116 |

Совет! Если вы предполагаете использовать изделия данного типа для горячего водоснабжения, при покупке обратите внимание на их маркировку. Она должна содержать такую последовательность букв: ПЭ-РТ.

Сшитый полиэтилен и преимущества изготовленных из него труб

В последние годы особой популярностью стали пользоваться низкотемпературные системы отопления. Это явление обусловлено появлением на рынке относительно дешёвых и надёжных труб из сшитого полиэтилена.

Сшитый полиэтилен — один из самых надежных материалов для монтажа отопления

Данный материал представляет собой наиболее плотную модификацию продукта полимеризации этилена, характеризующуюся сетчатой молекулярной структурой, укреплённой дополнительными межмолекулярными связями. Обозначается он следующими латинскими буквами: PEX. Первые две, как это несложно догадаться, обозначают полиэтилен, а последняя – X – как раз и говорит что он сшитый.

Обычный полиэтилен представляет собой совокупность крупных полимерных молекул с многочисленными боковыми ответвлениям, большинство из которых «свободно плавает» в межмолекулярном пространстве. «Сшивка» формирует дополнительные связи, создающие, в свою очередь, особенно прочную структуру – межмолекулярную сетку, схожую с кристаллической решёткой твёрдых веществ. Применение различных технологий «сшивания» позволяет получить вещество с меньшим или большим количеством таких связей и, соответственно, с меньшими либо большими прочностными характеристиками.

- PEX a – характеризуется наибольшим процентом сшивки. Количество сшитых молекул может достичь отметки 85%. Этот пероксидный полиэтилен получается в присутствии молекул перекиси водорода.

- PEX b – объём связанной структуры составляет 70%. Такой силановый полимер получил наибольшее распространение и применяется в широком перечне товарных позиций, реализуемых на современном рынке.

- PEX c – сшиваются до 60 процентов молекул. Изготавливается радиационным способом.

- PEX d – сшивка достигает 70%. Создаётся в присутствии молекул азота, а условия протекания реакции отличаются повышенной сложностью.

По техническим характеристикам сшитый полиэтилен сопоставим со многими твёрдыми веществами. А по таким параметрам, как длительность срока эксплуатации и стойкость к различным разрушителям, даже превосходит некоторые из них. Конечно, не все марки сшитого полиэтилена могут на равных конкурировать с традиционно применяемыми для изготовления труб отопления и водоснабжения материалами. Речь, в первую очередь идёт о продукте PEX-a. Именно он характеризуется наибольшей ударопрочностью, трещиностойкостью и самой высокой температурой плавления.

Благодаря прочности и высокой гибкости PEX-труб они являются одним из лучших вариантов для систем теплого пола

Полезная информация! Высокопроцентная сшивка даёт менее пластичные и более твёрдые изделия. Этот фактор отнюдь не означает, что она лучшая. Просто с её помощью можно получать разные по качеству материалы для производства изделий различного предназначения.

С учётом вышеизложенного, трубы из сшитого полиэтилена обладают следующими преимуществами:

- стабильность формы. Если на такие изделия не будет воздействовать внешняя нагрузка, они не деформируются даже при температуре +200˚С;

- высокая усталостная прочность. Это свойство сохраняется при транспортировке рабочей среды с температурой +95˚С;

- устойчивость к растрескиванию. Высокая ударная вязкость и такая же ударная прочность в местах надрезов фиксируется даже при значительных отрицательных температурах (-50˚С);

- оптимальное соотношение гибкости и прочности;

- отсутствие ионов тяжёлых металлов и галогенов;

- устойчивость к коррозии;

- способность противостоять воздействию химически активных соединений;

- прекрасные усадочные качества материала;

- высокая износостойкость: поверхность трубы из сшитого полиэтилена подвергается истиранию в незначительной степени.

Сварка полиэтиленовых труб

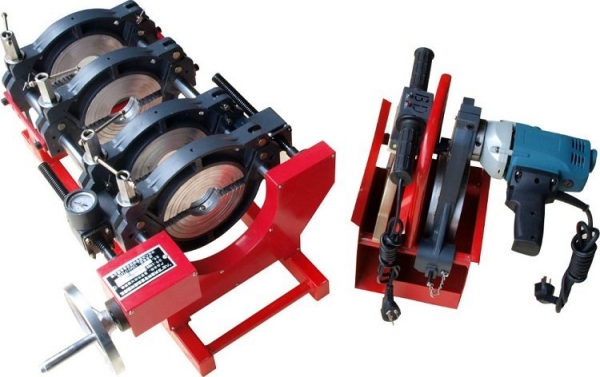

Сварка считается самым надёжным способом соединения элементов полиэтиленовых трубопроводов. Знание методов её проведения позволит вам подобрать наиболее подходящее оборудование.

Стыковая сварка. Такой способ применим, когда стенки труб толще 5 мм, а их диаметр самих изделий превышает 5см. Торцы изделий прогреваются до требуемой вязкости благодаря контакту с нагревательным элементом – плитой. После их стыковки получается очень надёжная фиксация потому, что сам процесс формирования соединения происходит на молекулярном уровне. Технологию стыковой сварки сложной не назовёшь. Реализовать её под силу своими руками любому домашнему мастеру. Однако, без специального агрегата для сварки полиэтиленовых труб здесь не обойтись. Если вы не планируете заниматься прокладкой трубопроводов из такого полимера регулярно, устройство можно просто взять в аренду, а не покупать его.

Стыковая сварка дает надежное и долговечное соединение, но для нее нужен специальный агрегат

Последовательность этапов выглядит следующим образом:

- размещаем торцы труб в соответствующем сварочном аппарате;

- устанавливаем между ними вышеупомянутую нагревательную плиту;

- прижимаем к ней торцы под небольшим давлением;

- дожидаемся, пока те расплавятся до требуемого уровня;

- снижаем давление и даём элементам окончательно прогреться;

- вынимаем плиту;

- соединяем обе трубы под давлением;

- дожидаемся остывания соединения и полного затвердевания стыка.

Важно! Манипуляции с плитой выполняйте максимально плавно и аккуратно. Иначе вы рискуете нарушить места формирования между разогретыми элементами молекулярных связей.

Сегодня в строительных магазинах можно приобрести следующие виды сварочного оборудования для сварки полиэтиленовых труб:

- сварочный автомат на механическом приводе. Предполагает проведение всех действий вручную;

- агрегаты с гидравлическим приводом. Благодаря гидравлике, здесь требуется меньше усилий;

- современные программно-управляемые аппараты. Будучи полностью автоматизированными, эти устройства значительно ускорят, а главное облегчат процесс. Разумеется, стоимость их весьма высока.

Эксперты отмечают следующие достоинства стыковой технологии:

- ошибки по причине неопытности и человеческий фактор в целом исключаются. В итоге, соединение получается очень качественным;

- автоматизация процесса (это касается гидравлического и программно-управляемого оборудования для сварки полиэтиленовых труб);

- возможен контроль во время выполнения работ.

Сварка полиэтиленовых труб встык будет качественной и надёжной при правильном выполнении всех этапов. Данные проведённых независимыми организациями экспериментов свидетельствуют, что прочность корректно сформированного сварного шва в 8 (!) раз выше аналогичной характеристики самих труб.

Одним из вариантов сварки полиэтиленовых труб является соединение при помощи электромуфт

Правила, которыми необходимо руководствоваться при стыковой сварке, очень просты.

- Выполнять работы следует только на ровных и твёрдых поверхностях, например, на железобетонном основании, асфальте или досках. Важный момент – соблюдение соосности труб. Отклонение осей не должно превышать 10 процентов толщины их стенок.

- На обратных торцах должны быть вставлены заглушки. Так обеспечивается отсутствие сквозняка в полости труб и постоянство заданной температуры стыковой сварки.

- Перед тем, как зафиксировать торцы в зажимах, протрите их изнутри и снаружи неворсистой тряпкой. Аналогичную процедуру проведите и с зажимами центратора

- Фиксируйте трубы в шасси так, чтобы их маркировка располагалась вдоль одной линии и была сверху.

- Прежде, чем приступить к работе, протрите оборудование для сварки. Проведение пробного стыка позволит удалить с нагревателя пыль и микрочастицы. При работе с трубами, диаметр которых превышает 180 мм, выполните два пробных стыка.

- Перед началом сварки труб с другим диаметром, дайте нагревателю остыть, а затем сделайте дополнительный пробный стык.

- Начинать новую стыковку следует только, когда вы убедитесь в соосности уже соединённых сегментов трубопровода.

- Шлифовку стыков в обязательном порядке предваряет процедура очистки дисков шлифователя от ранее налипших на их поверхность частиц полиэтилена.

Важно! Удалять стружку с торцов и шасси следует неметаллической палочкой. Делать это рукам категорически запрещено.

Электромуфтовая сварка. Такой способ предполагает использование сварочного агрегата и специальных электромуфт. Он актуален при монтаже длинных трубопроводов, когда сварку встык выполнить невозможно.

Работу необходимо проводить в такой последовательности:

- подготовка рабочего места;

- подбор подходящего фитинга;

- зачистка соединяемых деталей от загрязнений;

- обрезка концов труб с последующим удалением окисленного слоя;

- закрепление полиэтиленовых труб и фитингов в устройстве-позиционере;

- включение сварочного агрегата и ожидание окончания операции;

- по завершении необходимо выключить оборудование, и проверить качество шва.

При визуальном осмотре особое внимание уделите следующим моментам:

- кромка шва должна выступать над внешней и внутренней поверхностями труб в виде валика;

- оптимальная высота этих валиков порядка 2,5 мм при толщине стенки, не превышающей 5 мм. Данный показатель для более массивных образцов – не более тех же 5 мм;

- смещение труб не должно быть больше 0,1процента от толщины стенок.

Конструкция и размеры сварочного аппарата, необходимого для проведения монтажных работ, зависят от диаметра ПЭ-труб

При выполнении этих условий соединение прослужит не один десяток лет.

Конструктивные особенности оборудования для сварки ПНД труб

В состав сварочного агрегата входят следующие три основных компонента:

- станина. Она имеет центратор для зажима, с помощью которого создаётся необходимое усилие в торцах труб. Приводиться в действие этот элемент может гидравлическим (с помощью специального устройства) и механическим (то есть вручную) приводом;

- торцеватель электромеханического типа. Предназначен для выравнивания торцов труб непосредственно перед процедурой их нагрева;

- нагревательный элемент. На сленге профессионалов он называется не иначе как сковорода. С его помощью нагреваются и расплавляются торцы труб.

Выше было сказано, что сегодня существует несколько разновидностей оборудования для сварки ПНД труб. Их особенности такие:

- использование установок с приводом гидравлического типа позволяет сваривать встык трубы практически любого диаметра;

- агрегаты с механическим приводом. Такое оборудование предоставляет возможность осуществлять стыковую сварку труб с сечением до 160 миллиметров. Характеризуется одним из лучших соотношений Цена/Качество;

- сварочные зеркала. С их помощью получается очень недорогая сварка. Но ввиду того, что в аппарате отсутствуют торцеватель и центратор, использовать его для сварки напорных трубопроводов не стоит.

Наибольшей популярностью пользуются следующие агрегаты.

НЕ200. Этот нагревательный прибор позволяет работать с изделиями диаметром не более 20 см. Качественное соединение обеспечивает антиприлипающее покрытие.

Р 63 Е. Применяется только в быту для сварки любых пластиковых, в том числе и ПНД труб, диаметр которых не превышает 63 мм. Оснащён дисплеем с температурным регулятором.

ROWELD Р 355. Предназначен для сварки труб диаметром 90 ≤ D ≤ 355 мм.

Полезная информация! Из-за своих внушительных габаритов эта модель используется в основном в сфере промышленного производства.

ROWELD ROFUSE BASIC. Представляет собой бытовой аналог представленного выше агрегата. Отличается возможностью контролировать любой этап работы и характеризуется высочайшей безопасностью.

Конечно же, это далеко не полный список. Богатейшая номенклатура товарных позиций в данном сегменте отечественного рынка позволит подобрать образец, подходящий под ваши условия.